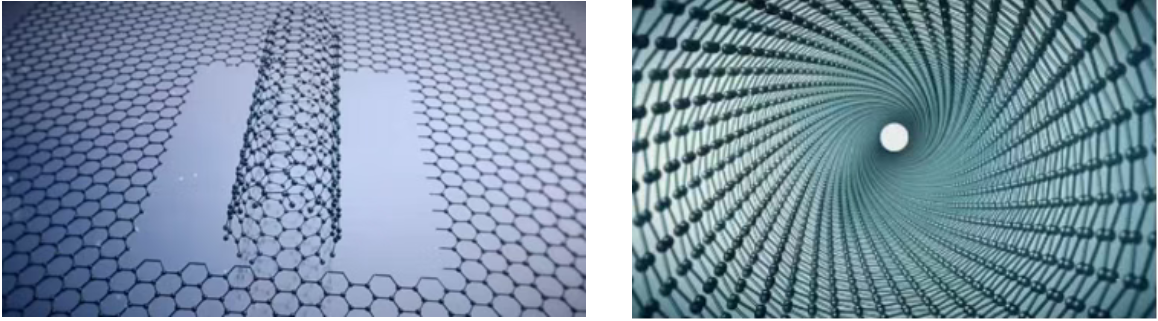

準備方法は主に3つあります単層カーボンナノチューブ:アーク法、レーザーアブレーション法、化学蒸着(CVD)法。

中でもCVD法とアーク法が工業化の主流と考えられています。一般に、アークゾーンの温度が高いため、製造されたカーボンナノチューブの結晶化度も高くなります。しかし、アーク法はカーボンナノチューブの直径やキラリティーなどの微細構造の制御性が悪く、さらなる収率や品質の向上が困難でした。

対照的に、CVD 法は、より制御可能な温度領域、強力なプロセス調整能力、および明確な増幅経路により、国内企業にとって好ましい選択肢となっており、大規模な供給を実現しています。プロセスが反復され続けるにつれて、将来的には複数の方法が共存し、さらには連携して突破口を開く可能性もあります。しかし、非常に高品質のアレイチューブを必要とするハイエンド電子、半導体、その他のアプリケーションでは、CVD ルートの利点がより明白です。

カーボンナノチューブを製造するためのCVD法は、触媒の供給や存在の違いにより、基板法、担持法、浮遊触媒法という3つの方法に分けられる。触媒には通常、遷移金属元素 Fe、Co、Ni、またはそれらの組み合わせが使用されますが、希土類などの他の元素や化合物が添加されることもあります。浮遊触媒化学気相成長法は装置が簡素であり、半連続または連続で製造できるため、高品質な単層カーボンナノチューブを低コストで大量に製造する可能性が最も高い。

しかし、浮遊床法は依然として「3つの主要な技術的課題」に直面している。温度場制御:フロントエンド触媒の高温分解、中間部のカーボンナノチューブの成長に必要な安定した温度場、そしてテール供給領域での反応を停止させるための急速冷却であり、温度場制御の要件が非常に高い。流れ場の制御: カーボン ナノチューブの成長プロセス中、炭素源ガスが触媒と完全に接触して反応する必要があるため、炭素源の利用率を向上させるために内部の流れ場の乱流が必要です。連続的な材料回収:現状、ほとんどの浮遊床装置は温度場制御やシール技術などに制限があり、連続的な材料回収機能を備えていないため、真に大規模生産を実現することが不可能となっている。

SAT NANOは、単層カーボンナノチューブの成長プロセスと組み合わせた浮遊層方式ルートを採用し、炉内の温度と流れ場を目標に設計し、連続供給構造を追加することで、工業化が直面する3つの主要な技術課題を真に解決します。

SAT NANOは中国のカーボンナノチューブのベストサプライヤーです。SWCNT、DWCNT、MWCNT粉末を供給できます。ご質問がございましたら、sales03@satnano.comまでご連絡ください。